导语:

2022年2月,ACTC副总裁Timo Huber博士接受了全球复合材料领域最具影响力杂志之一Composites World的专访,他就SMC材料组合方案技术与设计中的痛点及难点进行了阐述,并详细介绍了由ACTC和Fraunhofer ICT共同打造的明星产品:SMC汽车电池包外壳。

本文将分别从技术、材料和工艺三个角度出发为大家剖析这款电池盖背后隐藏的秘密。

电动汽车(EV)革命即将来临

在未来的五年之内,传统和初创汽车制造商都计划在全球推出数十种新型电动汽车,从小型双座通勤车到豪华轿车、跨界车、运动型多用途车(SUV)和皮卡。这还不包括计划推出的电动公交车(通常为自动驾驶)和商用卡车。

从内燃机(ICEs)到电力推进系统的转变带来了更清洁、更环保的交通运输方式,对于车辆维护的需求也随之降低。然而这也带来了许多挑战,有这样一个长期存在的问题:如何找到更轻、更经济的方法,能在严重的碰撞事故中保护电池模块,起到防止电池化学成分泄漏的作用,从而有效阻止或控制火灾的发生,让救援团队可以安全地进入电动汽车帮助车内人员顺利逃生呢?

电动汽车的减重对于抵消电池组的高重量,并确保每次充电都有足够的行驶里程来说是至关重要。因此,汽车制造商及其供应商正在努力开发新的电池容器系统,以满足严格安全要求的同时,达到尽可能的轻巧与实惠。其他要求包括热管理,以实现快速充电;屏蔽电磁干扰(EMI),以保护电池系统不受汽车内外电子信号的影响。此外,每个汽车制造商都有自己的规格,不同地区也有不同的安全要求,这使得设计变得更加复杂。

HRC集团(ACTC母公司)集合了欧洲和亚洲专业的团队对此进行了深入研究,为这个领域带来了新的突破。通过对多种不同类型的片状模塑材料 (SMC)制成的电池盖的评估,保证了其在性能、电池配置、成本和质量方面能为客户提供不同的选择,以满足不同平台、主机厂在各个国家或地区的要求。

01解决技术挑战

SMC电池包外壳的优势在于它能为电动汽车提供多样的模块化组合方案,帮助其实现不同的性能水平,并在质量和成本上进行控制。

这次研究项目由HRC集团(中国常熟)——全球先进的复合材料综合解决方案提供商,及其三个子公司牵头:Engenuity(英国),复合材料工程设计公司;ACTC(常熟,先进复合材料技术中心),主要从事热固性和热塑性复合材料零件的量产工艺开发;以及HRC量产中心,负责HRC工业化和先进复合材料零部件的量产。

创建一个新的电池推进系统,是多阶段的开发计划,包括一个带有封闭头和连接器的外壳、一个配电装置(PDU)、一个电池管理系统(BMS)、电池模块和一个带有冷却系统的底板。此次,我们重点关注的是电池包外壳的开发。

最初设计目标

目标一

提供多种SMC材料的选择,以满足成本、质量和性能目标

目标二

增强结构刚度的同时减轻整体重量

目标三

外壳设计可适用于两个或四个电池模块

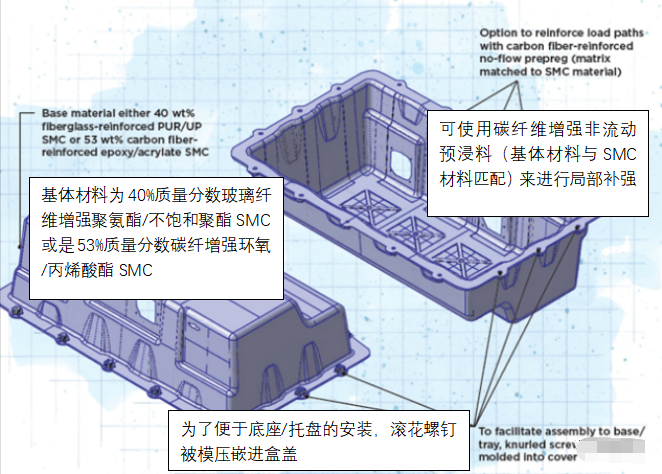

最初的设计目标是使外壳具有3D的形状,使用金属嵌件将外壳连接到底座上,保持足够的通用性,以适配使用两个或四个电池模块的系统。材料或工艺的选择也需要满足多家主机厂在多个地区的高产量(10万辆/年以上)汽车生产和质量目标。

02混合材料方法

团队之所以选择SMC材料,是因为它能够以合理的成本和速度生产半结构和结构部件,且重量只有同类钢结构的一半。自20世纪60年代以来,这种增韧的初步固化(熟化)的片状复合材料已经广泛应用于汽车领域,它的性能可以通过选择纤维增强原料(玻璃、碳、玄武岩或天然纤维)和树脂基体(不饱和聚酯(UP)、乙烯基酯、环氧、聚氨酯(PUR)、酚醛树脂等),以提供一系列的热、化学和机械性能和固化速度。而SMC材料可通过模压直接成型,所以目前大多数地区的模压制品厂商都可以将SMC材料直接加工成终端产品。

此外,SMC材料模压成型的周期极短,即使是大型零件或较厚零件,也都可以在60-180秒内完成,并且它在满足中高产能的同时,还可以减少后道机加工的工序。

所有片状复合材料都有一个优势特性是,只要基体树脂化学相容,就能混合和匹配不同的增强结构层。举例说明:传统的非连续/短切纤维增强SMC在2D和2.5D设计中提供准各向同性性能和良好的可塑性,因为短纤维很容易穿透几何形状,如筋肋结构。而有了片状复合材料的加入之后,则可以有选择地优化层叠,通过添加连续纤维增强预浸料的条带,沿预测的负载路径增加刚度和强度。后者可以包括各向异性单向(UD)或各向同性编织结构,这就是可定制化的SMC材料。这种概念同样可用于混合和匹配包含不同类型的纤维增强层,如切碎的玻璃纤维和单向碳纤维预浸料-帮助设计者优化零件的机械性能、模塑性、成本和重量。

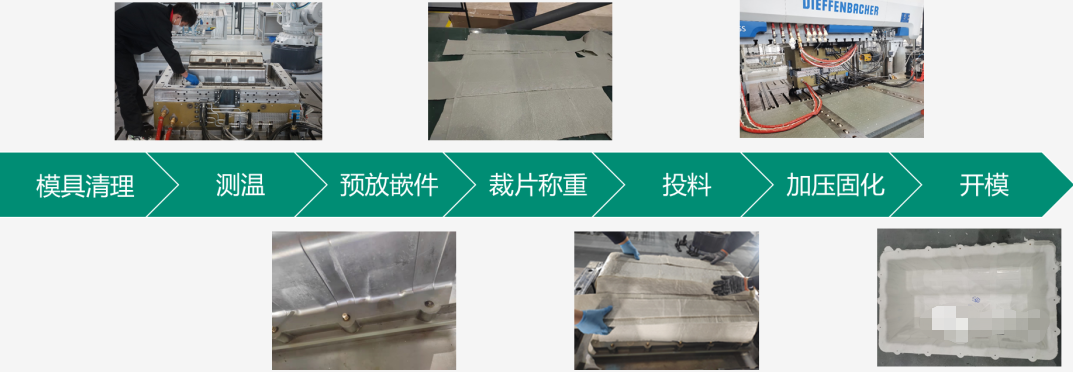

SMC模压工艺流程图

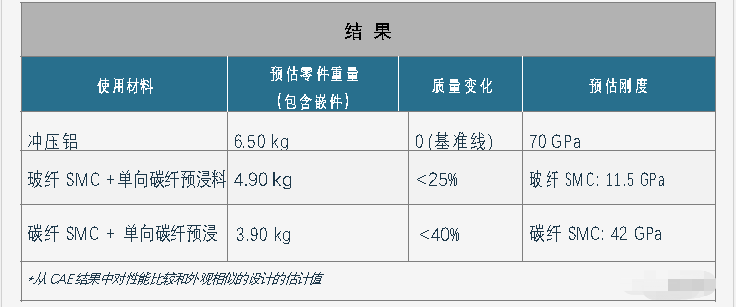

在开发工作中,HRC团队评估了四种材料组合:全短切玻纤SMC (GF-SMC); 全短切碳纤SMC (CF-SMC); 玻纤SMC + 单向碳纤预浸料和碳纤SMC + 单向碳纤预浸料。尽管只考虑了一种类型的预浸料,但研究人员对不同性能表现的玻纤和碳纤SMC材料进行了评估,选定此项目使用的材料。

全短切玻纤SMC (GF-SMC)

全短切碳纤SMC

玻纤SMC + 单向碳纤预浸料

碳纤SMC + 单向碳纤预浸料

经实验研究,决定使用的材料有以下三种:

碳纤SMC:53%质量分数的环氧/丙烯酸酯基体短切碳纤维; 由三菱化学(日本)提供;

玻纤SMC:40%质量分数的玻璃纤维/Daron 8151 聚氨酯/不饱和聚酯树脂; 由AOC (美国)以及Owens Corning(美国)的玻璃纤维提供;

碳纤预浸料:60%质量分数,300克/平方米; Zoltek(美国)生产的单向织物; 由Fraunhofer ICT化学技术研究所(德国)使用AOC的混合树脂系统进行复合。

03设计以及工艺选择

与连续纤维增强材料相比,非连续纤维增强材料的建模要复杂得多,尤其是像SMC材料这种流动性较强的材料中,更是困难重重。通过仿真工具,原材料性能卡片和产品中的铺层设计可以被定义。计算机辅助工程(CAE)工作由Engenuity(HRC旗下子公司)和Simutence(德国)共同完成,前者负责结构分析和模流分析,后者开发了专用的原材料和摩擦模型,用于模拟碳纤和玻纤SMC的预成型过程和材料充模过程。

关于CAE,详见CW杂志专栏:

Hybrid battery cover:

CAE approach

https://www.compositesworld.com/articles/hybrid-battery-cover-cae-approach

另一个挑战是,在两种SMC材料方案中都添加了UD/CF-预浸料条以加强载荷路径的情况下,如何让SMC材料可以完全充满模腔。 这给我们团队带来了一些困难:首先,在添加预浸料条之前,SMC材料的初始堆叠为6个矩形片状。第二,模拟结果表明,一个复杂的网格/网状的预浸料条--横跨电池包的短边和长边(分别为5条和3条)--将提供最佳的性能、重量和成本比例。第三,SMC材料需要在成型的过程中进行流动,以便能均匀地填充满零件的每一处造型;然而,同样重要的是,为了确保载荷路径得到足够的加强,预浸料条形成的加强网络在成型过程中却不能移动。

复杂的网格状的预浸料条示意图

为了保持预浸料的正确位置,AOC使用了一种开发中的无流动混合树脂系统,该系统有两种聚合物骨架:一种与玻纤SMC化学相容,另一种与碳纤SMC相容。非流动树脂可以防止预浸料在成型过程中移动。对于混合材料,研究人员决定采用两步成型工艺法,即预浸料网格首先在同一钢模中预成型,然后将条状预浸料和SMC共同成型。此外,在成型过程中,会预先将10个滚花螺钉在添加材料之前插入模具中,以方便后续电池盖与托盘的连接。

关于CF-SMC和GF-SMC,详见:

Hybrid battery cover:

Materials, process decisions

https://www.compositesworld.com/articles/hybrid-battery-cover-materials-process-decisions

由于这是一项初步的可行性研究,研究人员使用了同一套模具来进行预浸料条的预成型和和SMC材料的模压。同时考虑到不用在预成型和成型过程中有过多的生产节拍的压力,他们采用手工的方式来切割、堆叠和移动SMC材料。在下模温度为145℃,上模温度为150℃的情况下,所有的材料组合的固化时间控制在180秒。而在实际量产中,切割、堆叠和移动原材料及零件等工序都将全程自动化进行。新增一个单独的预成型模具,可以实现预成型和成型阶段的同步进行,以进一步减少整体的生产成型周期。此外,还可以对树脂系统的配方进行优化,以实现更快速的固化过程。由于碳纤SMC的纤维质量分数高于玻纤SMC(碳纤SMC为53%质量分数,玻纤SMC为40%质量分数),碳纤SMC材料的初始投料面积为模具面的90%,而玻纤SMC材料的平均投料面积比例为60%。这一投料面积比例会因为模具温度、合模设定、零件几何形状等参数的变化而进行调整。

Huber博士说道:因为此项目的目标是展示使用混合材料方案的可行性,并探索使用混合材料共固化来降低重量和提高性能的机会,我们没有进一步探索通过使用更少的材料使碳纤SMC产品做得更轻更薄,或者使用部分玻纤SMC材料来抵消使用碳纤维材料造成的成本上升。尽管如此,我们的研究证明了定制化SMC材料技术的无限潜力,并实现了我们的最初设立的项目目标——即为客户提供一系列定制化的解决方案。在未来的项目中,我们可以根据产品造型、载荷情况、可加工性和性能要求来进一步细化这个解决方案。

此项目另一个值得注意的点是,预浸料加强网最终出现在电池包上盖实物的内表面,而CAE仿真结果预测该网络位于上盖的外表面会带来略高的结构性能。Huber博士补充说,这是因为我们在现有模具的模腔一侧增加了固定系统,这也可以根据需要容易地放置在模具的另一侧。

尽管该项目存在一些局限性,ACTC及其合作伙伴证明了一种适用于多种电池模组配置和使用多种不同材料组合的电池包上盖设计的可行性。Huber博士告诉记者,这项工作仍在进行中,包括优化电磁干扰屏蔽罩和阻燃性能,并希望在不久的将来开始试验在电动汽车上。

项目新进展

ACTC团队正使用此项目的模压模具,在国内和合作伙伴一起进行原材料配方和制造成型过程的优化。

定制化的SMC材料方案,通过局部的预浸料条网状结构补强,既保证了产品造型的复杂性,又实现了性能的补强。这一结构设计方案,ACTC团队也在积极探索将其应用在电池包上盖产品之外的可行性。

【转载声明】:本平台所转载的文章,其版权均归原作者所有,遵循原作者的版权声明,如果原文没有版权声明,我们将按照目前互联网开放的原则,在不通知作者的情况下转载文章。如果转载行为不符合作者的版权声明或者作者不同意转载,请来信告知:qbw@fiberglass365.com。如其他媒体或个人从本微信公众号转载有关文章时,务必尊重原作者的著作权,保留本平台注明的“稿件来源”,并自负版权等法律责任。