船舶制造商正在尝试封闭模具加工中的材料组合。在世界各地,复合材料真空灌注(VIP)工艺流程因其低资本投资,易于管理的学习曲线和潜在的减排能力而引起了人们的兴趣。

世界各地的造船商似乎都在转向闭模加工,可以说,从开模到闭模加工有多种原因。

“封闭式模具有很多优点。”位于美国伊利诺伊州的Composites One LLC公司总裁兼首席运营官利昂?加鲁法利斯指出。正如他所说,真空灌注加工(VIP)与开模工艺相比可以显著减少排放,创造一个更清洁的工作环境,使吸引工人更容易。此外,真空灌注加工通常允许更高质量的整理。加鲁法利斯解释说:“即使是小零件,也可以在两边都得到高质量的表面。”

利用闭模加工是近年来在各种船型上的发展趋势。加鲁法利斯说:“许多非常大的船只都在被灌注,因此船舶制造商寻找高质量的浸渍物,从而更高质量的层压板,并且他们能够在市场上销售这种质量的层压板。毫无疑问,他们已经转变到灌注的方法,这使得供应商能够真正改善他们的层压板结构。”

现在封闭式模具加工已经成熟,船舶制造商正在尝试比以往更多的材料,包括碳纤维和环氧树脂。

碳纤维增强塑料翼片提供稳定性

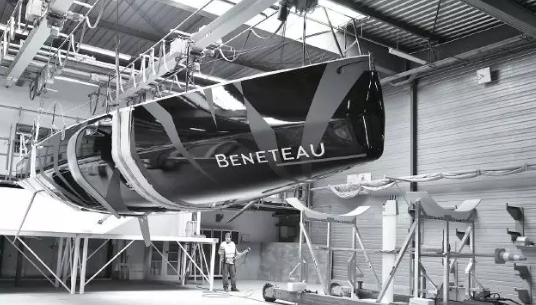

总部位于法国Beneteau的最新游艇是一个创新的例子,它的特点是CFRP和GFRP的混合。许多赛艇都有从船身底部垂直向下延伸的翼片,这使得赛艇基本上可以飞到水面之上,在此过程中获得更大的速度。但在费加罗博纳多3(Figaro Beneteau 3)上,添加碳纤维翼片并不意味着将船从水中提升出来。相反,它消除了另外用于提供稳定船压载水舱的需要,使得新一代赛艇重量减轻10%。

用较轻的部分实现这种平衡或“复原力矩”可以生产出更强大的船只。Beneteau的复合研究与开发总监拉斐尔?苏伦解释说:“它必须非常轻,才能高效、快速。”

据该公司介绍,这艘独立海上赛艇也是第一艘有翼的单体船。为了为这艘单壳帆船制造翼片,Beneteau与法国的Multiplast Groupe Carboman进行了分包。“这个项目是一个雄心勃勃的项目。”Multiplast总经理扬?潘弗尼斯在新闻发布会上评论道,“我们必须达到更低的目标成本,达到完美的翼片形状,保证所有零件的相同重量,并在一年的时间内每周生产一套翼片。”

Chomarat的C-TAPE?是一种新型单向编织碳纤维增强材料,旨在满足该项目的独特需求,帮助实现完美的外形。每个翼片由50层丝带组成,测试是必须的,以帮助翼片抵抗高水平的应力并实现所需的性能。C-TAPE的结构有助于促进在整个多层碳结构中注入的树脂的流动。

除了翼片外,从船体到舱壁和更小部件的每一个GFRP部件都是真空注入的。该公司15年前第一次采用了闭口注射模具,以应对欧盟旨在减少可挥发性有机物(VOCs)排放的指令。但真空灌注还有其他好处,这一过程确保了生产的每一艘船都是相同的。竞技比赛中,在使用同一型号船只的竞赛者之间,建立公平是很重要的。

费加罗博纳多3的船体和甲板完全采用灌注工艺制造。该公司将注塑工艺用于其他船型。船体采用多层玻璃纤维和泡沫夹层芯,顶部为较厚的泡沫,形成桁条,增加整个船的强度。

费加罗博纳多3的生产正在进行中,该船将于2019年初交付买家。尽管这些翼片要到明年春天才能证明自己的竞争力,但预计它们会在顺风时带来15%到20%的速度提升,这将给与他们竞争的造船公司带来麻烦。

从费加罗博纳多3赛艇游艇延伸出来的鲜艳的橙色CFRP薄片是轻型、可伸缩水压载舱的替代品,传统上,当船在水中左右摇摆时,这种材料提供了其所需要的稳定性。

环氧树脂增加了强度

对于Hinckley Yachts公司来说,碳纤维并不是什么新鲜事,这是一家位于朴茨茅斯的造船厂。“自1994年以来,我们一直在用碳纤维和凯夫拉纤维Kevlar®的外层来建造我们的Picnic Boats船,从船头到船尾。”Hinckley Yachts游艇公司的首席营销官彼得?萨拉迪诺说,“这真的是一种优质游艇的建造方式,在这段时间内我们建造了超过1000 艘Hinckley喷气快艇。”但该公司已经做出了改变,选择在混合物中加入环氧树脂。

加鲁法利斯发现,VIP的使用似乎鼓励了不饱和聚酯树脂向环氧树脂的转变。他说:“对于更昂贵的船只来说,由于要吸引更高端的人群,使用环氧树脂是一种很好的方法,可以利用闭模具灌注工艺。它提供了巨大的优势。环氧树脂在不饱和聚酯树脂上的物理性能很重要,它也提供了出色的光洁度。

Hinckley的目标是引领环氧树脂的转变。2018年3月,这家造船公司推出了世界上第一艘碳纤维环氧性能船。

“我们拥有非常强大的真空树脂输注能力,可以最大限度地减少多余树脂,从而减少树脂的重量。”萨拉迪诺说。轻质碳纤维的加入有助于Hinckley运动艇有效地实现超过60英里/小时的速度,而无需在船尾堆叠舷外马达。Hinckley还指出,来自Seven Marine的可选双627马力舷外机将使运动艇达到63英里每小时,这也表明速度的提升,是来自于客户不断增长的需求。

通过在混合物中添加环氧树脂,能够平衡轻质、更高的强度和耐久性。这是一种坚固、耐用和安全船体的良好途径。

该公司对其模具进行干式铺设,以便在树脂注入之前,船体和支撑结构中的所有纤维都能与设计的负载路径对齐。当树脂被真空注入并固化时,船体和支撑结构之间会形成一种化学键。这是对其他方法的一种改进,它在船体输注后插入支撑结构,只有在物理结合的情况下才能进行。

该公司正在努力将这种真空注入的碳环氧树脂扩展到其全系列的游艇上,这一目标将使该公司“远远领先于当前的行业惯例”。

环氧树脂具有更丰富的光洁度

2016年前后,Scout Boats造船公司开始在其原材料混合物中引入碳纤维/E玻璃混合物,以应对来自船只使用者的需求。据Scout Boats公司的所有者、创始人兼总裁史蒂夫?波茨说,从售后稳定装置到舷外马达的堆叠,各种附加装置的引入正在使船只变得更重。而与此同时,船只使用者则要求减少船只的燃料消耗。

“尽管我们没有建造赛艇,但我们非常注重船性能——高速性能和燃油消耗——以及船的操纵特性。”波茨说。“我们希望通过改变我们的方法来应用这种趋势——让船变得超轻以抵消增加的重量。”

例如,通过在其42英尺长的运动渔船上使用碳纤维增强塑料,该团队能够减掉600磅的船只重量。“这听起来并不重要,而且肯定会增加一笔可观的成本,但一旦你加入了700磅的稳定剂,就会发现,减少的重量是值得的。”波茨指出。

但碳纤维的添加并不是Scout所做的唯一重大改变。该公司最新推出的产品是从聚酯和乙烯基酯船体到环氧树脂的转换。“这一切都是因为我们有很多客户想要深色船体。”波茨表示。

生产黑色船体可能是一个挑战,因为缺陷更容易出现。Composites One技术支持经理科贝?特利奇解释说,“使用聚酯树脂进行加工通常需要添加印刷阻滞剂和阻隔层,以防止表面变形和瑕疵。此外,完成的船体通常需要耗时的二次返工和重新修补。”

但Scout的目标是产生一种“优雅的”黑暗A级的表面,而且只需要很少的维护就可以抵御太阳和海水的长期影响。经过多年测试不同配方和固化包装,该公司确定无法替代的固化环氧树脂系统。

正如波茨所指出的,从这种树脂体系中获得改进的风化结果是锦上添花。“我们已经知道环氧树脂的物理性能明显优于聚酯,甚至比乙烯基酯更好。因此,我们不仅让A级的产品表现更加优雅,而且还能获得更好的物理效果。”

据为该项目提供树脂的亨斯迈(Huntsman)先进材料公司称,环氧树脂比聚酯和乙烯基酯材料强20%至30%,具有更高的伸长率,拉伸强度和模量/刚度特性。通过切换到环氧树脂,Scout减少了层压层的数量,同时保持了其他船只的强度和性能。

Scout Boats的内部设计师与Composites One密切合作,对该系统进行微调。建造团队开始用聚酯凝胶涂层和手工铺设的乙烯酯外壳组装船体。接下来,他们打磨表皮外壳,然后放入多层预切干碳混合四针织物。硬质泡沫芯夹在玻璃纤维层压层之间。增粘剂粘合剂将针织层固定在适当的位置。

亨斯迈(Huntsman)指出,该项目使用的高性能树脂系统专门用于大型零件。其水样粘度使整个层压板的树脂流动更加可控,确保船体的每个区域均匀涂层。输注后,环氧树脂在室温下固化,然后在防水布下用热毯进行后固化,这有助于确保恒温。

后固化过程是一个挑战。每个环氧树脂注入的部件,包括公司的一些船体,都在135华氏度下被固化8小时。在团队意识到他们需要一致的温度之前,他们经历了一些尝试和错误,最后通过添加热电偶实现了温度的恒定。

“我们有一些良好的质量控制流程,我们开发了很多很多部件,使我们能够在这个过程中进行调整,使这个过程近乎完美。”波茨说。根据亨斯迈(Huntsman)的资料,环氧树脂的固化收缩率小于2%,而聚酯和乙烯基酯的固化收缩率为7%至10%,并且刚好从模具中得到完美无瑕的部件。

经过三年的内部研究,Scout Bouts于2015年2月首次推出了42英尺长的豪华运动渔船420 LXF。如今,Scout用环氧树脂灌注了三种型号的船只——35英尺、38英尺和42英尺——并计划用同样的方法推出一艘53英尺长的船。

加快生产的解决方案

环氧树脂输液使得Scout Boats能够将渔船的性能与高端中控台巡洋舰的美学融为一体。但正是闭模工艺最终使团队能够将注入环氧树脂的时间从1个半小时减少到45分钟。Scout现在可以在不到一周的时间内生产一个船体,并且每隔3到3个半星期生产出一艘整船。

随着当今市场需求的高涨,其他船舶制造商正在寻找加快流程的新方法。为了简化生产,PolyOne在2017年CAMX期间发布了其Hammerhead?船用复合板,用一个可立即安装的面板取代了繁琐的手糊和真空辅助工艺。这些面板将由Composites One独家销售。

“我们正在解决的是关于节省劳动力(围绕表面处理、打磨、易于安装等方面)的需求。”PolyOne Advanced Composites应用开发经理达西?霍恩伯格解释道。“在与几家造船厂交谈时,我们听到了关于降低劳动力成本的共同愿望。他们都认为,一个能够帮助他们减少造船劳动力的方法将会改变整个行业的游戏规则。我们的面板减少了对传统胶合板玻璃的需求,或者使用手工铺设核心结构,这也很耗时。”

根据制造商提供的信息,连续纤维增强热塑性夹芯板比胶合板重量减轻50%以上。这些面板采用连续玻璃纤维面板和泡沫芯材,这种结构使PolyOne发现可以改善不同表面的粘合性,并改善热层压,以适应不同的材料和表面处理。这提供了船舶制造商所期望的设计灵活性。

Hammerhead面板可以使用传统的制版和玻璃化方法进行安装,并用于装饰和结构领域,包括地板、隔板和纵梁。

它们可以粘合在支撑结构上,在接缝处连接起来,可以很容易地覆盖。与传统的劳动密集型砂磨工艺相比,凝胶涂层可应用于最小的砂磨和表面制备,以实现面漆光滑、平整的表面。

Beneteau也在努力简化劳动密集型的过程。该项目旨在实现某些造船工艺(如砂磨和磨削)的自动化,减少重复动作,以提高工人的安全性。

合作的COROMA(用于金属和复合材料柔性制造的认知增强机器人)指出,该项目已经展示了完全自动化的打磨应用,并预计明年将推出新技术。

毕竟,不是只有船员们在寻找一种流线型的交通工具来提高其性能。制造商也一直在寻找新的策略来简化他们的制造过程。

总而言之,封闭式成型正在改变海运业。在世界各地,复合材料真空灌注(VIP)工艺流程因其低资本投资,易于管理的学习曲线和潜在的减排能力而引起了人们的兴趣。

【转载声明】:本网站所转载的文章,其版权均归原作者所有,遵循原作者的版权声明,如果原文没有版权声明,我们将按照目前互联网开放的原则,在不通知作者的情况下转载文章。如果转载行为不符合作者的版权声明或者作者不同意转载,请来信告知:qbw@fiberglass365.com。如其他媒体或个人从本微信公众号转载有关文章时,务必尊重原作者的著作权,保留本网注明的“稿件来源”,并自负版权等法律责任。